La sua struttura interna, composta da due rulli delle quali è possibile regolare l’altezza, è perfetta per farne un torchio homemade. Infatti, su internet non mancano suggerimenti su come utilizzarla, specialmente nell’ambito dello scrapbooking, ma le soluzioni proposte prevedono il suo utilizzo in verticale, poco adatto al controllo della matrice da stampa. Poi, grazie a una collega, ho scoperto la soluzione DIY di Snake Artist dalla quale ho preso ispirazione.

L’idea di realizzare un torchio supercompatto tale da poterlo inserire in una valigia tuttavia era troppo allettante e questo mi ha stimolato a modificare il progetto iniziale fino alla sua forma definitiva che trovate di seguito. Se volete realizzarlo anche voi proseguite nella lettura. Ogni modello di macchina è diverso e necessita un proprio progetto apposito, potete trarre liberamente spunto da questo tutorial.

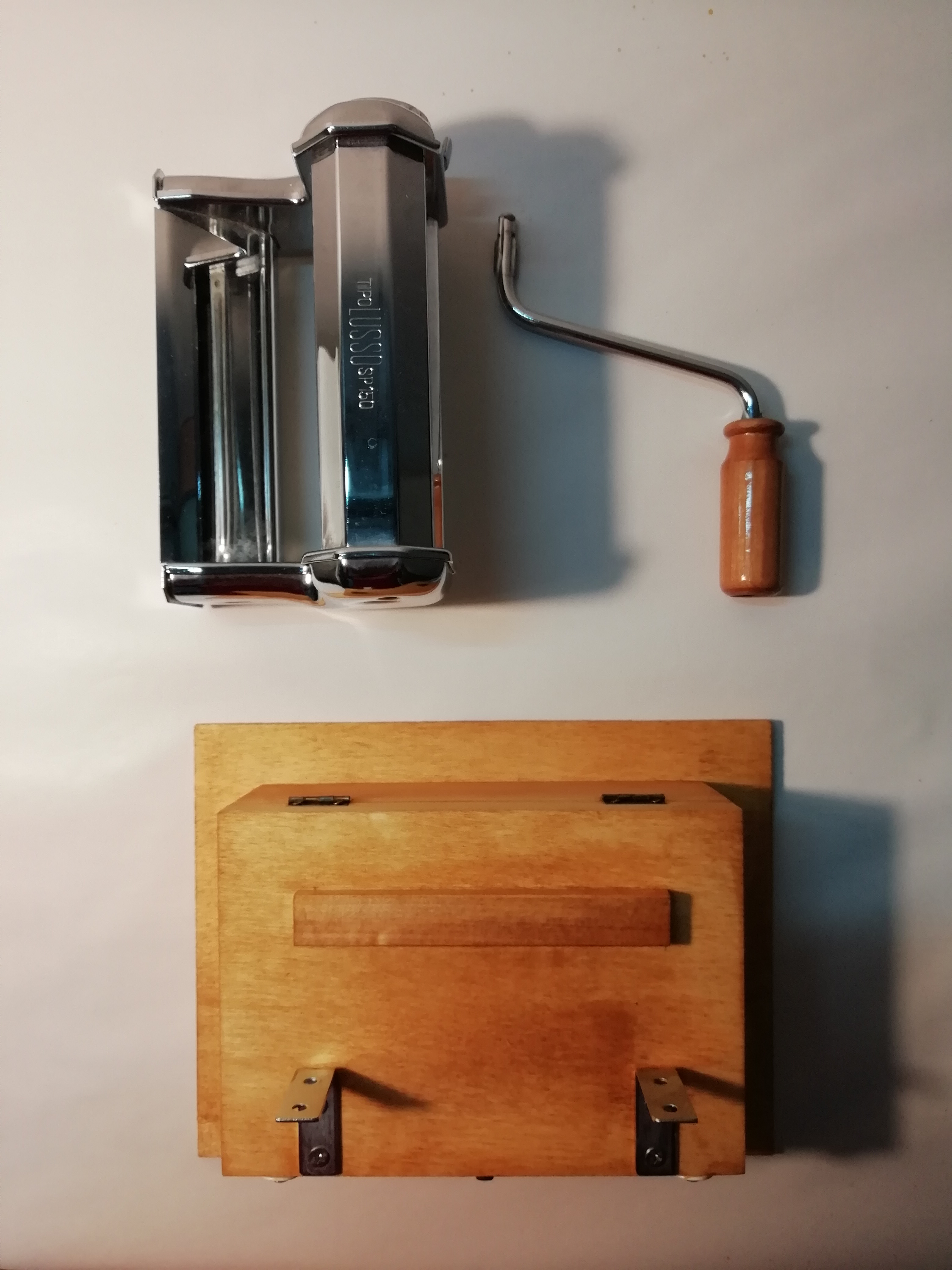

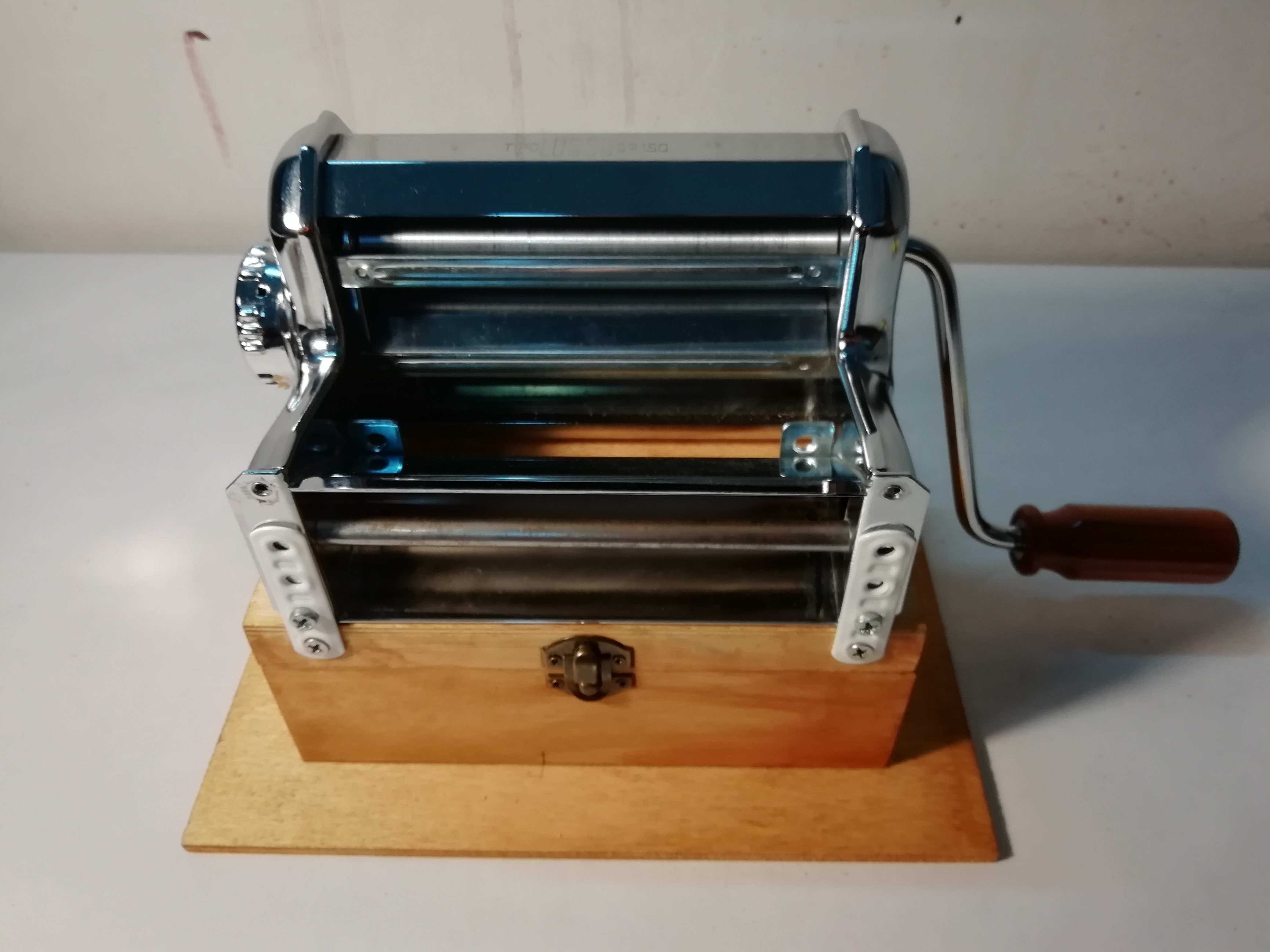

Mini torchio portatile completo e smontabile visto da diverse angolazioni

1. Come primo passaggio ho svitato la base della macchina da stampa e l’ho osservata a fondo per capire quali punti sarebbero stati idonei ad essere incollati ad una base piana senza praticare ulteriori fori. Posizionandola in orizzontale, con i rulli paralleli ad un piano, è risultato che i fori presenti alla base sarebbero stati ottimi per essere ancorati con delle viti a scomparsa e delle linguette in metallo ad una scatola di legno. L’idea della scatola mi è stata particolarmente congeniale in quanto avevo bisogno di uno spazio per conservare altri strumenti accessori.

2. Per ancorare ancora più saldamente la macchina alla scatola, ho posizionato altre due linguette in metallo angolari al bordo della scatola, in modo da poter inglobare la parte più sporgente della macchina e poterla ancorare infilandola da sopra e poi bloccare avvitando le linguette precedentemente inserite. Infine con un pezzo di legno delle dimensioni giuste ho bloccato anche la parte finale della macchina senza toccare i rulli.

3. Dopo aver preso correttamente le misure e aver fatto diverse prove sulla stabilità della macchina, ho praticato diversi fori sul coperchio della scatola utilizzando il trapano in corrispondenza dei fori delle linguette che avrebbero dovuto essere ancorati. In alcuni casi ho dovuto scavare all’interno della scatola per ricavare ulteriore spazio per i bulloni, in quanto i fori si trovano in corrispondenza del bordo interno. Ho bloccato le viti con delle rondelle e dei bulloni per distribuire meglio il peso. Infine ho inserito altre due viti a scomparsa in corrispondenza del pezzo di legno sul retro per aumentare la presa in quel punto.

Primi passaggi, parte superiore

4. Per la base della scatola ho pensato che se fosse stato possibile smontarla sarebbe stato un altro punto a favore della sua compattezza. Quindi ho centrato la scatola sulla sua base e dall’interno ho praticato dei fori col trapano in corrispondenza degli angoli della dimensione delle viti scelte. Anche questa volta ho utilizzato delle viti a scomparsa inserite dalla base, in modo che scomparissero nel legno. Ho scavato ulteriormente nella base di compensato per inglobare le teste delle viti nel legno. Se avete in mente di conservare degli oggetti particolari nella vostra scatola, considerate le loro dimensioni e scegliete una scatola adatta. Considerate anche il punto in cui le viti andranno inserite sul fondo e chiuse con delle chiusure a farfalla, in quanto queste ultime non devono danneggiare oggetti delicati come un rullo e avere lo spazio per girare le viti manualmente.

5. Infine ho dato una mano di gommalacca precedentemente preparata per impermeabilizzare il legno e dargli un aspetto più gradevole.

6. La regolazione dell’altezza dei rulli è essenziale per ottenere una buona stampa. La mia macchina permette il passaggio di circa 2mm di spessore, cosa che per le lastre di zinco e rame è ottimale, mentre per le matrici di pvc risulta un po’ ostica. Ho risolto utilizzando come base da passare sotto i rulli due fogli di acetato tra i quali adagiare la matrice e il foglio da stampa, in modo da ottenere una pressione non eccessiva.

Passaggi successivi, parte inferiore

Grazie per l’attenzione e buona progettazione!

Lascia un commento